Baja

Baja adalah logam paduan, logam besi sebagai unsur dasar dengan beberapa elemen lainnya, termasuk karbon.

Kandungan unsur karbon dalam baja berkisar antara 0.2% hingga 2.1%

berat sesuai grade-nya. Elemen berikut ini selalu ada dalam baja:

karbon, mangan, fosfor, sulfur, silikon, dan sebagian kecil oksigen, nitrogen dan aluminium. Selain itu, ada elemen lain yang ditambahkan untuk membedakan karakteristik antara beberapa jenis baja diantaranya: mangan, nikel, krom, molybdenum, boron, titanium, vanadium dan niobium.[1]

Dengan memvariasikan kandungan karbon dan unsur paduan lainnya,

berbagai jenis kualitas baja bisa didapatkan. Fungsi karbon dalam baja

adalah sebagai unsur pengeras dengan mencegah dislokasi bergeser pada kisi kristal (crystal lattice)

atom besi. Baja karbon ini dikenal sebagai baja hitam karena berwarna

hitam, banyak digunakan untuk peralatan pertanian misalnya sabit dan

cangkul.

Penambahan kandungan karbon pada baja dapat meningkatkan kekerasan (hardness) dan kekuatan tariknya (tensile strength), namun di sisi lain membuatnya menjadi getas (brittle) serta menurunkan keuletannya (ductility).

Meskipun baja sebelumnya telah diproduksi oleh pandai besi selama

ribuan tahun, penggunaannya menjadi semakin bertambah ketika metode

produksi yang lebih efisien ditemukan pada abad ke-17. Dengan penemuan proses Bessemer di pertengahan abad ke-19, baja menjadi material produksi massal

yang membuat harga produksinya menjadi lebih murah. Saat ini, baja

merupakan salah satu material paling umum di dunia, dengan produksi

lebih dari 1,3 miliar ton tiap tahunnya. Baja merupakan komponen utama

pada bangunan, infrastruktur, kapal, mobil, mesin, perkakas, dan

senjata. Baja modern secara umum diklasifikasikan berdasarkan

kualitasnya oleh beberapa lembaga-lembaga standar.

Karakteristik material

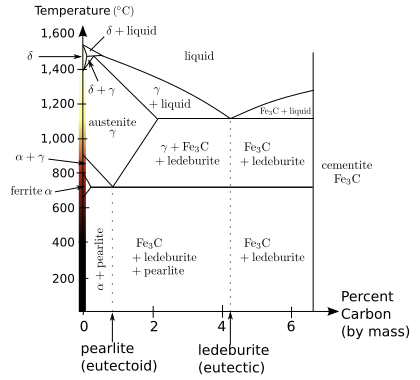

Diagram fasa besi-karbon.

Pieces of through-tempered steel flatbar. The first one, on the left, is

normalized steel. The second is quenched, untempered martensite. The

remaining pieces have been tempered in an oven to their corresponding

temperature, for an hour each. "Tempering standards" like these are

sometimes used by blacksmiths for comparison, ensuring that the work is

tempered to the proper color.

Besi dapat ditemukan pada bagian kerak bumi hanya dalam bentuk bijih, biasanya dalam bentuk besi oksida seperti magnetit dan hematit. besi diekstraksi dari bijih besi dengan menghilangkan atom oksigen dan kemudian menggabungkannya kembali dengan atom lain seperti karbon. Proses ini disebut smelting.

Ada sejumlah kecil besi yang sudah melalui proses ini pada masa lampau

dengan cara memanaskan bijih yang ditanam pada bara api dan kemudian

menggabungkan kedua logam dengan menempanya palu. Kandungan karbon yang

terkandung juga dapat dikontrol.

Temperatur tinggi pada proses smelting dapat dicapai dengan metode kuno yang sudah dipakai sejak zaman Tembaga.

Karena tingkat oksidasi besi meningkat sangat cepat diatas suhu 800 °C

(1.470 °F), maka harus diperhatikan bahwa proses smelting harus

dilaksanakan pada lingkungan dengan tingkat oksigen rendah. Proses

peleburan akan menghasilkan paduan yang dinamakan baja. Kelebihan karbon dan pengotor lainnya dapat dihilangkan dengan beberapa proses bertahap.

Beberapa material juga ditambahkan ke campuran besi/karbon untuk mendapatkan baja dengan karakteristik yang diinginkan. Nikel dan mangan ditambahkan untuk menambah kekuatan, krom ditambahkan untuk meningkatkan kekerasan dan titik didih, serta penambahan vanadium juga menambah kekerasan serta mengurangi dampak kelelahan logam.

Untuk mencegah korosi, ditambahkan kromium paling sedikit 11% wt sehingga membentuk oksida yang keras pada permukaan baja; baja ini dikenal dengan stainless steel (baja anti noda). Tungsten ditambahkan pada pembentukan cementit, sehingga pada kecepatan quench yang lebih rendah akan membentuk martensit. Di sisi lain, sulfur, nitrogen, dan fosfor membuat baja menjadi getas, sehingga elemen ini harus dipisahkan ketika pemrosesan.

Densitas baja bervariasi tergantung dari unsur pembentuknya, namun umumnya berada di antara 7.750 and 8.050 kg/m3 (484 and 503 lb/cu ft), atau 775 and 805 g/cm3 (448 and 465 oz/cu in).

Meski dalam rentang konsentrasi campuran yang rendah besi dan karbon

membentuk baja, namun dapat terbentuk berbagai macam struktur metalurgi

yang berbeda dengan sifat yang sangat berbeda pula. Memahami sifat-sifat

ini sangat penting dalam produksi baja. Pada suhu ruangan, bentuk besi yang paling stabil adalah struktur body-centered cubic (BCC) yang disebut ferrit

atau besi-α. Besi ini merupakan logam lunak yang hanya dapat melarutkan

karbon dalam konsentrasi kecil, tidak lebih dari 0.021 wt% pada 723 °C

(1.333 °F), dan hanya 0.005% pada 0 °C (32 °F). Pada 910 °C besi murni

berubah menjadi struktur face-centered cubic (FCC), yang disebut austenit atau besi-γ. Struktur FCC austenit dapat melarutkan karbon lebih banyak, sampai 2.1% (karbonnya 38 kali ferrit) pada 1.148 °C (2.098 °F), yang disebut besi tuang (cast iron).

Ketika baja dengan kandungan karbon kurang dari 0,8% dipanaskan, maka fase austenitic (FCC) campuran mencoba berubah menjadi fase ferrit (BCC), menghasilkan kelebihan karbon.

Perlakuan panas

Ada berbagai perlakuan panas yang biasa digunakan pada proses

pengolahan baja. Perlakuan panas yang paling sering digunakan adalah annealing, quenching, dan tempering. Annealing

adalah perlakuan panas terhadap baja yang dilakukan dengan memanaskan

baja hingga temperatur cukup tinggi untuk membuat baja lunak. Proses ini

terjadi dalam tiga tahapan, pemulihan, rekristalisasi, dan penumbuhan

butir. Temperatur yang dibutuhkan untuk annealing bergantung pada jenis

annealing dan kandungan elemen campuran dalam baja.

Quenching dan tempering awalnya melibatkan pemanasan baja hingga

fasanya berubah menjadi austenit lalu dilakukan pendinginan menggunakan

media pendingin oli atau air. Penurunan temperatur yang tiba-tiba

menghasilkan struktur martensit yang keras dan getas. Baja lalu diproses

melalui proses tempering yang merupakan salah satu jenis dari annealing. Pada proses ini sebagian dari struktur martensit akan berubah menjadi sementit, atau spheroidite untuk mengurangi tegangan internal dan cacat dalam baja, sehingga baja lebih ulet dan lebih tahan terhadap keretakan.

Industri baja

Sejarah

Sebelum diperkenalkannya metode produksi Bessmer dan berbagai teknik

produksi modern lainnya, baja termasuk material yang mahal dan hanya

digunakan ketika tidak ada material alternatif yang lebih murah,

khususnya untuk bagian tajam dari pisau, alat pencukur, dan pedang, dan

berbagai alat perkakas yang membutuhkan bagian yang keras dan tajam.

Baja pada saat itu juga digunakan untuk pegas, termasuk pegas yang

digunakan pada jam.

Dengan berkembangnya metode produksi yang lebih cepat dan ekonomis,

baja menjadi lebih mudah didapat dan menjadi jauh lebih murah. Baja

telah menggantikan penggunaan bongkah besi dalam berbagai hal. Pada abad

20 dengan ditemukannya plastik, penggunaan baja untuk beberapa aplikasi

dapat tergantikan, dikarenakan plastik lebih murah dan lebih ringan.

Fiber karbon juga menggantikan baja untuk berbagai aplikasi yang lebih

memprioritaskan berat yang ringan daripada harga ekonomis, seperti pada

pesawat terbang, peralatan olahraga dan kendaraan mewah.

Klasifikasi baja

- Berdasarkan komposisi

- Baja karbon

- Baja paduan rendah

- Baja tahan karat

- Berdasarkan proses pembuatan

- Tanur baja terbuka

- Dapur listrik

- Proses oksidasi dasar

- Berdasarkan bentuk produk

- Pelat batangan

- Tabung

- Lembaran

- Pita

- Bentuk struktural

- Berdasarkan struktur mikro

- Feritik

- Perlitik

- Martensitik

- Austenitik

- Berdasarkan kegunaan dalam konstruksi

- Baja Struktural

- Baja Non-Struktural

No comments:

Post a Comment